Обикновено за синтетичните лекарства те кристализират в органичен разтворител.В същото време те съдържат голямо количество органични разтворители.Ако тези разтворители се изхвърлят директно в атмосферата, това не само ще замърси сериозно околната среда, но и ще причини загуба на енергия.Следователно е в съответствие с изискванията за опазване на околната среда и развитието на предприятията за възстановяване и възстановяване на различни разтворители от суровини и лекарства при изсушаването им.Следователно, за сушенето на API и някои лекарства е по-подходящо да се избере система за сушене със затворен цикъл.Системата е полезна за реализиране на по-ефективно обединяване на икономически ползи, ползи за околната среда и социални ползи.

Предимства в сравнение с традиционното оборудване за сушене

Той може ефективно да възстанови органичния разтворител, да намали производствените разходи и да избегне замърсяването на околната среда, причинено от разтворител.

Позволява сушенето на материала при ниско съдържание на влага (съдържанието на влага може да бъде намалено до 0,5%) при ниска температура на средата за сушене (обикновено азот).

По време на процеса на сушене на сушилнята с циркулиращ кипящ слой със затворен кръг, горещият и влажен въздух, съдържащ разтворителя, влиза в кондензатора, за да накара разтворителя във въздуха да стане течен.По този начин не само разтворителят може да бъде възстановен, но и въздухът може да бъде кондензиран, обезвлажнен и изсушен.Възстановеният разтворител може да се използва повторно, за да се спестят разходи.В същото време изхвърляният въздух няма да причини замърсяване на околната среда.След изсушаване на конденза, абсолютната влажност на въздуха е ниска и капацитетът на сушене на сушилнята става силен.Той е по-подходящ за абсорбиране на влага и сушене на материали в сушилня с кипящ слой със затворен кръг.По време на процеса на сушене на сушилнята с циркулиращ кипящ слой със затворен кръг, горещият и влажен въздух, съдържащ разтворителя, влиза в кондензатора, за да накара разтворителя във въздуха да стане течен.По този начин не само разтворителят може да бъде възстановен, но и въздухът може да бъде кондензиран, обезвлажнен и изсушен.Възстановеният разтворител може да се използва повторно, за да се спестят разходи.В същото време изхвърляният въздух няма да причини замърсяване на околната среда.След изсушаване на конденза, абсолютната влажност на въздуха е ниска и капацитетът на сушене на сушилнята става силен.Той е по-подходящ за абсорбиране на влага и сушене на материали в сушилня с кипящ слой със затворен кръг.

Сушилнята с кипящ слой с циркулираща верига е напълно затворена конструкция.Циркулиращият въздух вътре в машината е азот.При сушене на анаеробни материали или материали, съдържащи запалими и експлозивни органични разтворители, материалите в сушилнята не могат да бъдат изгорени или окислени поради ниското съдържание на кислород в циркулиращия въздух.По този начин системата ефективно избягва инциденти с пожар или експлозия в производствения процес и нивото на безопасност е високо.

Когато циркулационната флуидизирана сушилня със запечатан контур работи при условие само на леко положително налягане, вътрешното налягане трябва да е ниско.Поради това устройството е оборудвано с относително ниска мощност на вентилатора.Под положително налягане горещ въздух се издухва от дъното на мрежестата плоча на материала.Силна способност за проникване на въздух.Въпреки че височината на флуидизация на материала не е висока, горещият въздух контактува по-пълно с материала и скоростта на сушене е по-бърза.В същото време консумацията на енергия е намалена.

Основната машина на сушилнята с циркулиращ кипящ слой със затворен кръг приема специална система за отстраняване на прах с импулсно обратно издухване.Добър ефект на отстраняване на прах.Филтърният елемент е изработен от специални материали, с добро покритие на повърхността, голяма филтрираща площ, висока точност на филтриране и ниско съпротивление.В този случай прахът не се прикрепя лесно към филтърния патрон, но е лесен за разглобяване и почистване.

Принцип

1. Напълване с азот и изпускане на кислород

Когато съответният контролен клапан на тръбопровода е затворен, системата е напълно затворена;Когато изпускателната помпа е включена, кислородът в системата ще бъде изпомпван, за да накара системата да достигне състояние на микро отрицателно налягане.Когато манометърът на системата покаже определена стойност, затворете съответния изпускателен клапан и изпускателната помпа.По това време контролният клапан за азот се отваря и азотът се инжектира в системата.Когато остатъчният кислород в системата е по-малък от необходимата стойност, открита от онлайн устройството за откриване на кислород, системата е в състояние на микроположително налягане.По това време затворете контролния клапан за азот и влезте в следващия процес.

2. Период на сушене

Отворете циркулационния вентилатор, за да може материалът да тече добре;Включете радиатора и загрейте системата до желаната температура.Чрез пренос на азот топлината отнема водата, органичния разтворител и малко количество микропрах в материала.В тази система финият прах се събира от прахоуловител (филтриран до 2-5 μm)。 След преминаване през кондензатора, разтворителят и органичният разтворител във въздуха се кондензират в течност и се събират от резервоара за съхранение. След изсушаване и кондензация, азотът става сух и циркулира в системата през вентилатора.

3. Система за азотна защита

Азотната защита се контролира главно от онлайн детектор за кислород.Когато съдържанието на кислород надвиши необходимата стойност, устройството за пълнене с азот автоматично се отваря, за да напълни системата с азот.Когато съдържанието на кислород в системата отговаря на изискванията, устройството за зареждане с азот ще се затвори автоматично.

4. Система за защита от свръхналягане

Когато налягането в системата надвиши зададената стойност, устройството за откриване на налягане действа и автоматично изпразва и освобождава налягането.Когато налягането в системата отговаря на изискванията, затворете автоматичния изпускателен клапан и системата работи нормално.

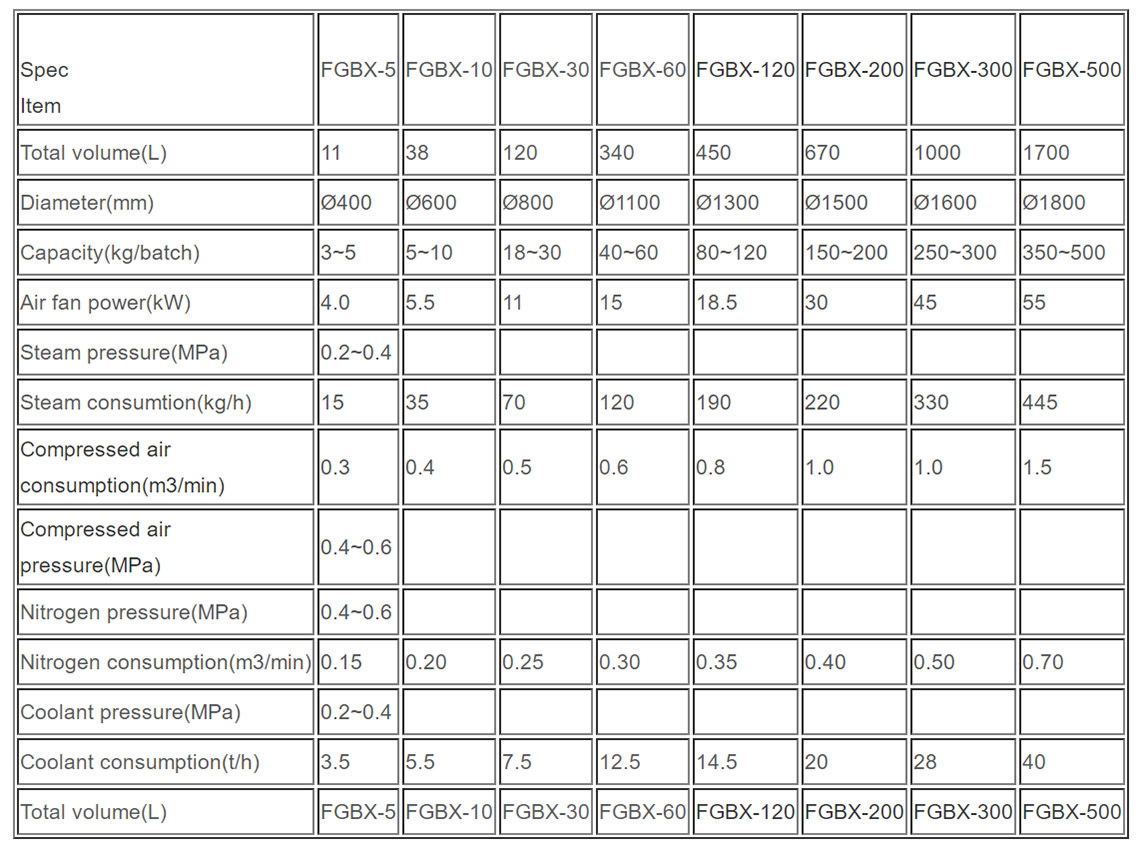

Технически параметри